Suporturi recomandate

Straturile suport minerale (de ex. beton, șapă de ciment, șapă anhidridă).

Stratul suportul trebuie să fie portant, cu formă stabilă, fără zone neaderente, praf, uleiuri, grăsimi, urme de cauciuc și alte substanțe cu efect separator. Masele de egalizare pe bază de ciment, îmbunătățite cu materiale sintetice, se verifică dacă pot fi finisate, se vor executa suprafețe de testare. Șapele din materiale dure, de asemenea suprafețele tratate cu substanțe chimice, trebuie pregătite prin procedee mecanice. Eventual se aplică suprafețe de testare.

Rezistența la smulgere a suprafeței care urmează a fi acoperită, trebuie să fie în medie de 1,5 N/mm2. Valoarea minimă măsurată nu are voie să fie sub 1,0 N/mm2. Suprafețele trebuie să ajungă la umiditatea de echilibru înainte de aplicarea produsului:

Beton și șapele de ciment: trebuie să fie uscate la suprafață, nu este permisă existența unei pelicule de apă.

Șape anhidride: max. 1,0 % greutate (metoda CM)

Metodele de verificare pentru valorile prezentate conform DAfStb, Directiva pentru Reparații Capitolul 3

Pregătirea suprafețelor suport

Straturile suport trebuie pregătite prin măsuri adecvate, de ex. sablare cu bile sau frezare, astfel încât să respecte cerințele enumerate.

Suprafețele fără capacitate portantă, respectiv cele puternic murdărite cu uleiuri, grăsimi, urme de cauciuc, etc. sau suprafețele cu rezistență mecanică redusă, respectiv cele cu strat de sinter (lapte de ciment) trebuie pregătite prin procedee mecanice adecvate. Petele de ulei se tratează cu soluții uzuale de îndepărtare a uleiurilor.

Straturile vechi mono-componente și cele bi-componente neaderente se îndepărtează.

Finisajele epoxidice rigide se curăță bine, se șlefuiesc, respectiv se șlefuiesc până când se obține o suprafață mată. Nu este admisă existența resturilor de material, a soluțiilor de întreținere sau a substanțelor similare pe suprafața ce urmează a fi finisată. La finisarea vopselelor vechi cu capacitate de difuzie, trebuie verificat dacă sistemul obținut după aplicare dispune de o capacitate de difuzie adecvată.

Golurile, defectele din suprafață se repară cu mortarele PCC din gama DisboCRET, sau cu mortarele epoxidice din gama DisboXID.

Materialele siliconice nu pot fi utilizate înainte și pe durata aplicării materialului, în caz contrar acestea vor influența negativ calitate suprafețelor obținute.

Se va ține cont de fișa de lucru BEB a KH-0/U a fișei de lucru BEB KH2* de asemenea de Tabelul 2.5 din Directiva pentru reparația, Cap. 2 a “Comitetului German pentru beton armat”.

* Asociația Federală Șape și Finisaje, 53842 Troisdorf-Oberlar, Germania.

Modul de preparare

Inițial, masa de bază și întăritorul se omogenizează separat, fiecare în parte. Ulterior se adaugă întăritorul în masa de bază și se omogenizează bine cu un malaxor electric cu viteză redusă (max. 400 rot./min.), până la obținerea unei nuanțe omogene, fără dungi.

Se toarnă într-un alt recipient curat și se omogenizează din nou, adăugând nisip, sau apă în amestec, dacă este cazul.

Raport de amestec

Comp. A (Masă de bază) : Comp. B (Întăritor) = 9 : 1 părți greutate.

Procedeul de aplicare

Se aplică fie cu fierul de glet, fie cu o racletă adecvată (de ex. racletă din cauciuc cu dinți).

Rețineți: La aplicarea cu racleta cu dinți, dimensiunea dinților nu garantează în mod automat respectarea consumurilor recomandate.. |

Construcția straturilor

Strat de grund

Starturile suport minerale se grunduiesc cu produsul DisboPOX W 443. Grundul se aplică cu o bidinea de sigilare.

Alternativ se poate utiliza ca și grund produsul DisboPOX W 453. Materialul se diluează cu max. 0,8 l apă (ambalajul la 40 kg) și se aplică cu bidinea într-un strat gros și uniform și se distribuie intens.

Masă de șpaclu (dacă este cazul)

Produsul DisboPOX W 453, pregătit ca o masă de șpaclu, se toarnă pe suportul grunduit și se distribuie uniform cu ajutorul unui fier de glet, sau cu o racletă la grosimea granulă.

Mortar pentru reparații (dacă este cazul)

Mortarul de reparații se toarnă pe suportul proaspăt grunduit cu DisboPOX W 453, aplicat cu bidinea, și se compactează cu un fier de glet sau o gletieră din plastic. Ulterior suprafața se nivelează cu ajutorul fierului de glet.

Rețineți: Şapele pe bază de clorură și oxid de magneziu, pregătite prin procedee mecanice, trebuie nivelate cu o masă de șpaclu, după aplicarea grundului, din cauza aspectului/naturii poroase a suprafeței. |

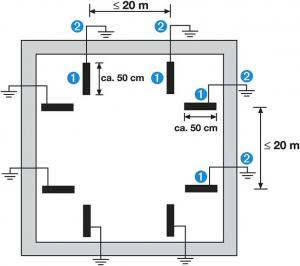

Montajul conexiunilor la împământare

Pe stratul de grund/masă de șpaclu solidificat se lipeşte banda de cupru DisboADD 973 Kupferband (lungime cca 50 cm) - pe perimetrul pereţilor (vezi schița), cu distanţa maximă dintre benzi de 20 m. Se vor monta minim 2 conexiuni la împământare. În acest scop se vor utiliza punctele de contact din setul de conexiuni DisboADD 975 Leitset. Suprafeţele separate prin rosturi se vor conecta separat la împământare.

În cazul suprafeţelor foarte mari și continue, trebuie respectată distanţa maximă dintre benzile de cupru (≤ 20 m), prin montarea de conexiuni suplimentare la împământare pe stâlpi, sau alte elemente de construcții. După lipire, suprafaţa benzilor de cupru se curăţă cu o cârpă îmbibată cu solventul DisboADD 419. După aplicarea finisajelor, benzile de cupru se conectează la împământare de către un electrician.

Planul conexiunilor la împământare:

1. DisboADD 973 Kupferband

2. Fir de cupru cu secțiune de 4 mm2 pentru conexiunea la împământare (centură de împământare)

Strat intermediar conductiv:

Se aplică pe stratul de grund/masă de șpaclu, cu ajutorul unei role un strat intermediar conductiv cu produsul DisboPOX W 471 AS 2K-EP-Leitschicht respectiv DisboPOX W 5022 WHG 2K-EP-Leitschicht. Se va efectua verificarea conductivității după solidificarea stratului intermediar și înainte de aplicarea stratului final. Rezistența la împământare trebuie să fie sub 5 x 104 Ohm. Distanța dintre electroda de măsurare și conexiune la împământare trebuie să fie între 8 și 10 m. Dacă se depășește această limită, se impune montajul unor conexiuni suplimentare la împământare.

Rețineți: Se va asigura o ventilație adecvată pe durata aplicării și solidificării produselor. |

Strat final

După un timp de așteptare de min. 12, max. 24 ore, produsul DisboPOX W 454 AS se toarnă pe suprafața pregătită și se întinde uniform cu o racletă dințată din cauciuc (cu dinți triunghiulari de minim 8 mm**), grosimea minimă aplicată va fi de 2 mm, max. 5 mm. După un timp de așteptare de cca 10 minute, suprafața se prelucrează cu o rolă cu țepi pentru eliminarea bulelor de aer. În acest scop, suprafața poate fi accesată cu grijă, utilizând pantofi cu cuie.

Rețineți: Nu este permisă depăşirea consumului max. de 10 kg/m2 DisboPOX W 454 AS 2K-EP-Verlaufbeschichtung, în caz contrar nu este asigurată conductivitatea electrică. În cazul reparaţiilor sau a finisărilor suplimentare, este necesară aplicarea unui strat intermediar de DisboPOX W 471 AS 2K-EP-Leitschicht, sau DisboPOX W 5022 WHG 2K-EP-Leitschicht inclusiv şi împământare (bandă de cupru nouă). Se va asigura o ventilaţie adecvată pe durat uscării şi solidificării produsului. Nu este admis un consum mai mic de 3,5 kg/m2, deoarece în caz contrar pot apărea defecte de autonivelare a materialului. |

* Consumurile exacte se determină pe baza mostrelor aplicate la fața locului.

** Aceasta este o recomandare. Mărimea dinților depinde de rezistența la uzură a racletei, temperatură, gradul de umplere și proprietățile stratului suport.

Consum

Strat de grund DisboPOX W 443 2K-EP-Grundierung sau DisboPOX W 453 2K-EP-Verlaufbeschichtung, mat. diluat |

cca 200 g/m2 cca 500 - 700 g/m2 |

Masă de şpaclu DisboPOX W 453 2K-EP-Verlaufbeschichtung DisboADD 942 Quarzsandmischung 0,1 – 0,4 mm |

cca 1.500 g/mm/m2 cca 300 g/mm/m2 |

Mortar pentru reparații | |

DisboPOX W 453 2K-EP-Verlaufbeschichtung DisboADD 946 Quarzsandmischung 0,01 – 2,0 mm | cca 300 g/mm/m2 cca 1.500 g/mm/m2 |

Strat intermediar conductiv DisboPOX W 471 AS 2K-EP-Leitschicht respectiv DisboPOX W 5022 WHG 2K-EP-Leitschicht |

cca 100 g/m2 cca 120 g/m2 |

Strat autonivelant* Grosime peliculă umedă de min. 2 mm, max. 5 mm (dinți triunghiulari cu min. 8 mm)** DisboPOX W 454 AS 2K-EP-Verlaufbeschichtung (2 mm) |

1.750 – 2.000 g/mm/m2 (min. 3.500 g/m2) |

* Nu este permis un consum mai mic de 3,5 kg/m2, în caz contrar pot apărea defecte de autonivelare a materialului.

** Acesta este o recomandare. Dimensiunea dinţilor depinde de rezistenţa la uzură a racletei, temperatură, gradul de umplere şi proprietăţile suportului. Valorile exacte ale consumului se stabilesc prin efectuarea unor mostre la faţa locului.

Durata de prelucrabilitate

Cca 30 de minute la temperatura de +20°C şi 60% umiditatea relativă a aerului. Temperaturile mai mari scurtează, temperaturile mai mici prelungesc timpul de găleată.

Rețineți: Se va asigura o ventilație adecvată pe durata aplicării și solidificării produselor. |

Condiții de aplicare

Temperatura materialului, a mediului de lucru şi a stratului suport:

Min. +10°C, max. +25°C.

Umiditate relativă a aerului trebuie să fie de între 40% și max. 80 %. Valorile în afara acestui domeniu pot duce la deteriorarea suprafeței. Este posibilă creșterea umidității relative datorită evaporării apei din compoziția produsului. Temperatura stratului suport trebuie să fie întotdeauna mai mare cu min 3°C ca și temperatura punctului de rouă.

Timpii de așteptare

Timpii de aşteptare între etapele de lucru trebuie să fie de min. 16 ore și max. 2 zile, la +20°C. Intervalul de timp dat se scurtează în cazul temperaturilor mai înalte şi se prelungeşte în cazul temperaturilor mai reduse.

Uscarea/Timpii de uscare

În condițiile unei temperaturi de +20°C şi a unei umidități relative a aerului de 60 %: poate fi solicitat la trafic pietonal (în scopul refinisării) după cca 1 zi și este solidificat în întregime după cca 7 zile. În cazul temperaturilor reduse, timpii prelungesc corespunzător. Pe durata solidificării (cca 16 ore la +20°C) suprafața se va proteja împotriva umidității, în caz contrar pot apărea defecte pe suprafaţă şi probleme de aderenţă. Se va asigura o ventilație adecvată pe durata aplicării și solidificării materialului (a se evita curenții de aer), și o aplicare într-o grosime uniformă, în caz contrar pot apărea diferențe de nuanțe datorită condițiilor de uscare neuniforme.

Curățarea instrumentelor de lucru

Imediat după utilizare, sau în cazul pauzelor de lucru mai lungi, cu apă sau apă caldă și săpun.